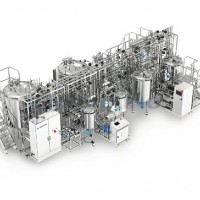

微球

Ø 针对性的反应罐设计以及剪切和乳化设备的选型,以适应实验室工艺转生产的需求;

Ø 非标定制化的曝气装置,降低有机溶媒残留,保证微球的固化成型;

Ø 合理的管道落差式设计及过滤器选型,降低药液产品残留;

Ø 油水比例混合的设计,保证乳化效果;

Ø 筛分机的选型设计,确保微球粒径分布评价指标的均一性与重现性;

Ø 提供不同的微球制备方式,适应不同性质的API,保证包封率及载药量;

Ø 配套的隔离器系统,确保制备过程的无菌环境。

脂质体

Ø 配料罐与乳化罐的合理分布、过滤器的选型及梯度设计,最大程度降低药液残留;

Ø 非标定制化的曝气装置,有效降低有机溶媒残留;

Ø 脂质体碎片收集装置,确保后端工艺的有效实施;

Ø 剪切设备与均质乳化设备的合理选型与使用,有效保证粒径的分布;

Ø 关键性参数可控,保证制备过程的重现性。

脂肪乳

Ø 油水比例混合的设计,保证乳化效果;

Ø 倒罐式剪切/均质,保证药液的完全分散剪切,批次差异小,确保均一性与重现性;

Ø 有效的氮气保护,保证产品质量安全。

混悬液

Ø 投料隔离器及α/β阀的合理使用,保证API投料过程的无菌及人员防护;

Ø 辅料配制罐区域的合理划分、过滤器的选型及梯度设计,有效降低药液残留;

Ø 混合罐的高速搅拌设计,使得进球磨/均质前药液的均一性,保证球磨/均质效果;

Ø 罐体的异型设计,保证最低搅拌配液量;

Ø 循环球磨/均质以及后端过滤筛网设计,确保最终粒径分布的均一性;

Ø 缓冲罐的循环灌装设计,避免混悬液灌装过程的沉降风险。